一、基本情况

上海航星机械(集团)有限公司创立于1986年,至今已发展壮大为国内首屈一指的工业洗涤设备制造商。公司座落于上海市工业综合开发区内,占地面积18万平方米,员工约700人,拥有业内一流的研发和制造实力。其在全国各地设有30多个办事处,具备完善的销售和服务网络。公司以“专注信息化建设,服务生产力提高”为已任,信守“合法运营、稳定赢利、持续发展、内富员工、外服社会”的经营理念。

航星集团一直以来致力于以颇具竞争力的价格向全球客户提供相当于国际水准的品质可靠的全系列水洗/干洗产品、及时优质的服务以及全盘解决方案。航星每年在产品研发、服务提升、人员培训、渠道建设上的巨大投入,保证了航星的每一位客户能以最小的成本享受到最大的价值,从而奠定了航星在中国工业洗涤设备行业的领袖地位。迄今,航星的客户已经广泛涉及全国54个行业,包括3万多家干洗店和1万余家集团用户。

二、 项目背景

企业行业特征

-

经营管理特点:市场竞争激烈,产品个性化要求越来越强烈,交货时间越来越短;提高产品售后服务成为企业竞争的主要因素。

-

生产管理特点:

生产方式以订单生产为主,市场预测为辅

产品生产形式表现为多品种,大中小批量

产品的工艺过程经常变更,生产计划变动频繁

工序间联系少,预测困难

半成品或外购件较多,要求BOM及库存的精确度较高

原材料、半成品、产成品、废品出入库频繁,

成本计算复杂,需要针对成本对象按生产过程进行成本的归集和分配。 -

产品特点:

产品配置复杂,BOM层次多,典型的多品种、小批量类型,也有按订单定制甚至单件定制的情况;如何在已有技术沉淀的前提下,完成快速的生产技术准备对于企业获得竞争优势非常重要 -

数据管理

产品结构、工艺、业务模式和生产过程复杂,业务多变性强,生产技术准备的工作量巨大,动态变更频繁,管理困难而复杂迫切需要统一的产品数据平台提供正确及时的产品数据

项目期望

-

建立符合企业特性的业务运作系统,实现与财务、研发等系统的集成应用

-

建立完备的产品全生命周期管理

三、项目规划

根据企业具体情况,实施顾问采用了“分步实施,协同推进”的策略,ERP与PLM系统并行推进,分期上线。

基于企业需求,推进U8系统和PDM系统,同时在二者相结合的基础上建立最终的业务解决方案。

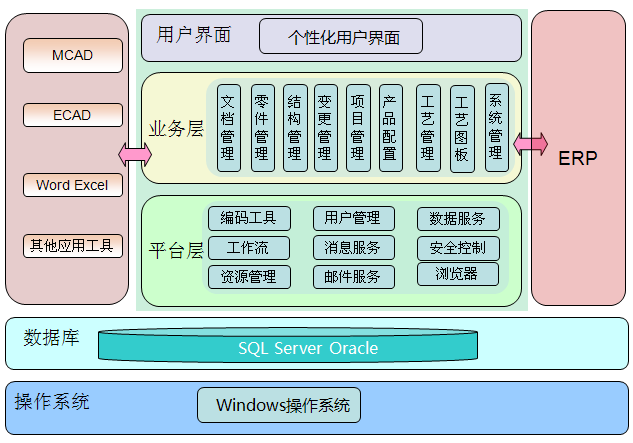

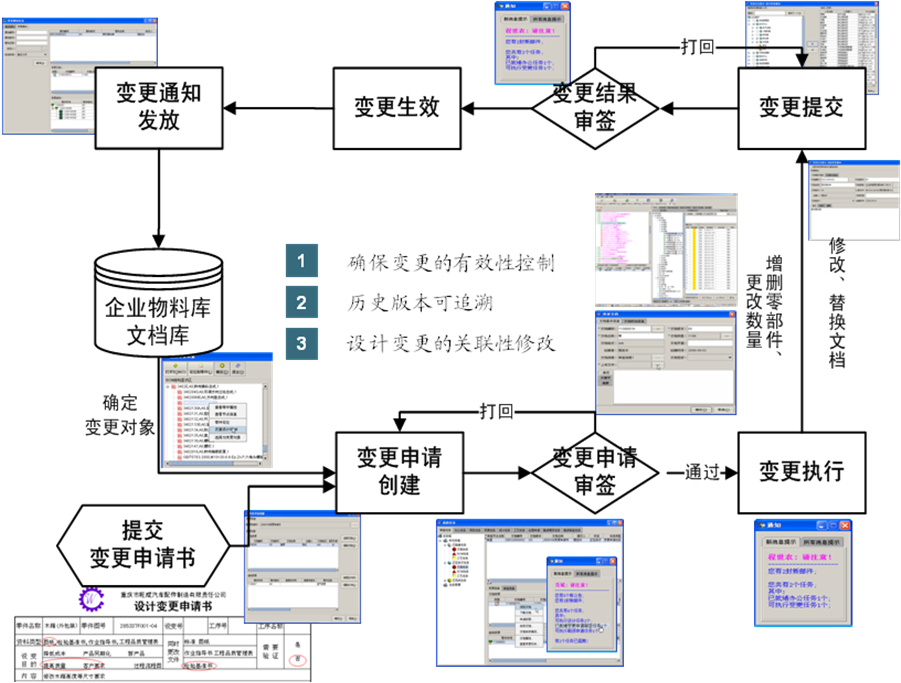

PDM系统

BOM管理

从syteline制造系统导入到PDM,然后从PDM导入到U8中。

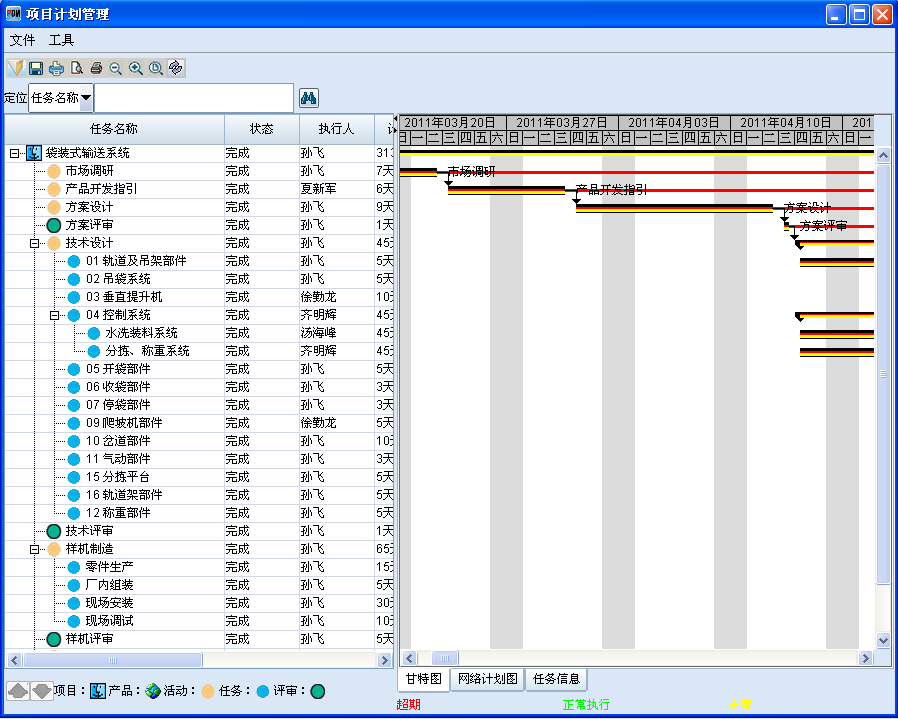

项目管理

项目管理的目的在于在通过管理和合理运用资源实现项目的预期目标。根据航星机械项目管理体系需要,在产品开发流程进行新产品(变型产品)设计过程的项目管理,从方案设计到详细设计的过程在PDM系统平台上实现项目管理,要求在设计过程中的每个过程都有详细的定义,包括任务名称、任务内容、负责人、交付内容和必要的输入等

通过文档管理、版本管理、Solid Works 接口、项目管理等功能实现了对研发技术的档案、产品版本、和纸质文件的接口以及新产品研发过程的管控工作。

U8 ERP系统

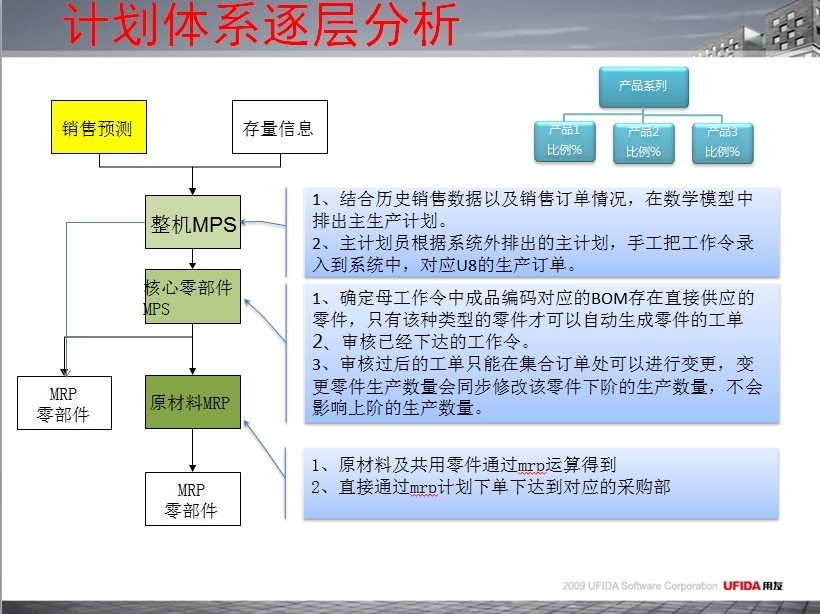

生产计划控制流程

计划下单时强调跟单,库存中不进行跟单,随时会进行挪料,系统中采取直接供应的方式实现,实现按需领料的方式。

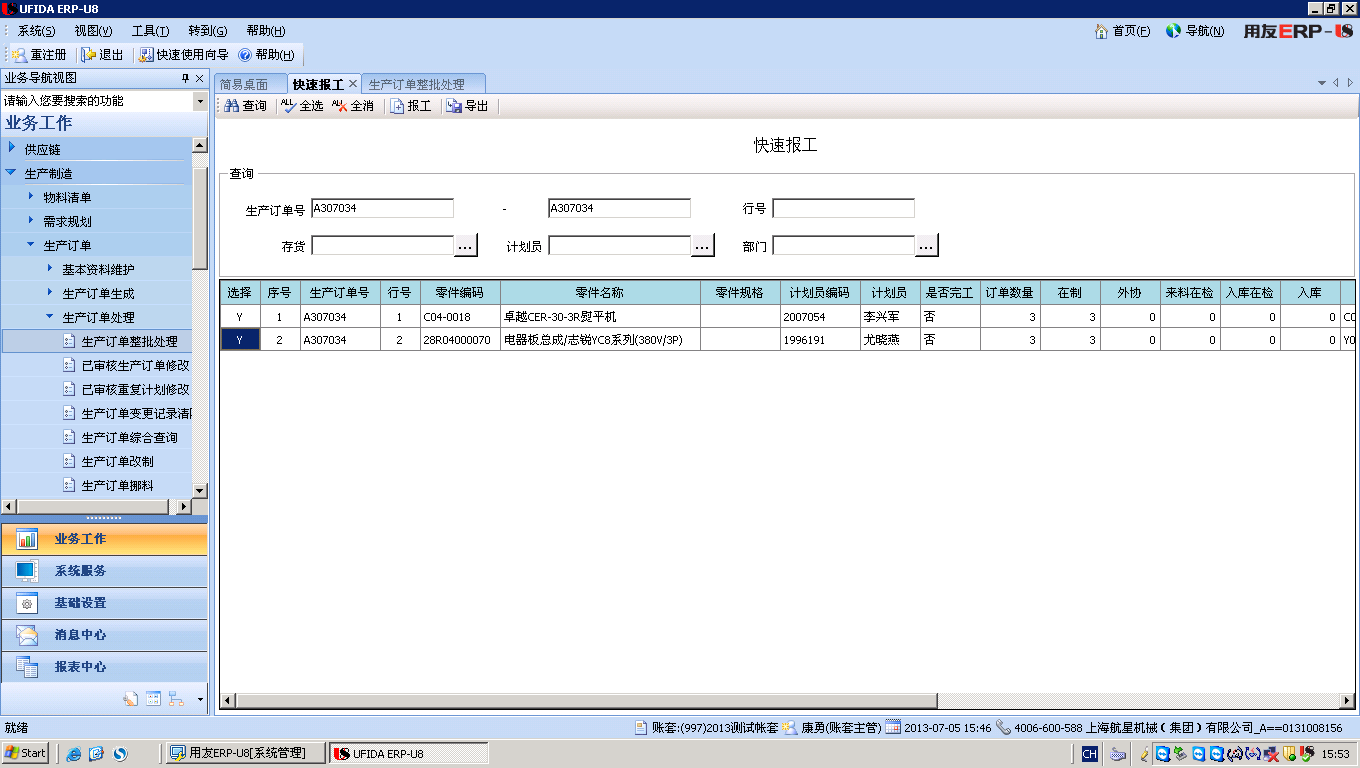

快速报工通过系统自动以系统定额工时进行报工,加快了车间报工速度。

快速报工自动完成工序转移,当下道工序为工序外协时,生成委外加工单和委外发料单:

四、 应用价值

管理指标改进